필수 요약:

빠른 절단과 최고의 강성을 위해 더 큰 직경의 더 짧은 엔드밀을 사용하십시오.

가변 나선 엔드밀은 채터와 진동을 줄입니다.

더 단단한 재료와 대량 생산 응용 분야에 코발트, PM/Plus 및 카바이드 사용

더 높은 이송, 속도 및 공구 수명을 위한 코팅 적용

엔드밀 유형:

스퀘어 엔드밀슬로팅, 프로파일링 및 플런지 커팅을 포함한 일반적인 밀링 애플리케이션에 사용됩니다.

키웨이 엔드밀절단된 키홈 슬롯과 우드러프 키 또는 키스톡 사이에 꼭 맞는 크기를 만들기 위해 크기가 작은 절단 직경으로 제조됩니다.

볼 엔드밀,볼 노즈 엔드밀이라고도 하는 이 엔드밀은 윤곽이 있는 표면 밀링, 슬로팅 및 포켓 가공에 사용됩니다.볼 엔드밀은 둥근 절삭날로 구성되며 금형 및 금형 가공에 사용됩니다.

황삭 엔드밀, 호그 밀이라고도 하는 이 장비는 무거운 작업 중에 많은 양의 재료를 빠르게 제거하는 데 사용됩니다.톱니 디자인은 진동을 거의 또는 전혀 허용하지 않지만 더 거친 마무리를 남깁니다.

코너 반경 엔드밀둥근 절삭 날이 있으며 특정 반경 크기가 필요한 곳에 사용됩니다.코너 챔퍼 엔드밀은 각진 절삭날을 가지며 특정 반경 크기가 필요하지 않은 경우에 사용됩니다.두 유형 모두 사각 엔드밀보다 긴 공구 수명을 제공합니다.

엔드밀 황삭 및 정삭다양한 밀링 작업에 사용됩니다.한 번의 패스로 부드러운 마무리를 제공하면서 무거운 재료를 제거합니다.

코너 라운딩 엔드밀둥근 모서리 밀링에 사용됩니다.공구 끝을 강화하고 모서리 치핑을 줄이는 연마 팁이 있습니다.

드릴 밀스포팅, 드릴링, 카운터싱킹, 모따기 및 다양한 밀링 작업에 사용되는 다기능 도구입니다.

테이퍼 엔드밀끝이 가늘어지는 절삭 날로 설계되었습니다.그들은 여러 다이 및 금형 응용 프로그램에 사용됩니다.

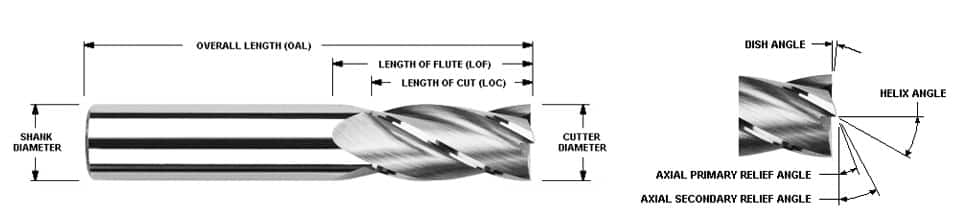

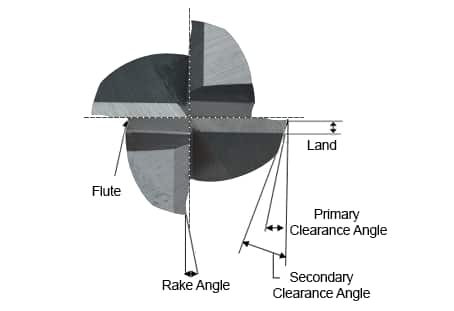

플루트 유형:

플루트에는 도구 본체로 잘려진 홈이나 골이 있습니다.플루트 수가 많을수록 공구의 강도가 증가하고 공간 또는 칩 흐름이 줄어듭니다.절삭날에 홈이 더 적은 엔드밀은 칩 공간이 더 많고 홈이 더 많은 엔드밀은 더 단단한 절삭 재료에 사용할 수 있습니다.

싱글 플루트설계는 고속 가공 및 대량 재료 제거에 사용됩니다.

4/다중 플루트설계는 더 빠른 이송 속도를 허용하지만 플루트 공간이 줄어들기 때문에 칩 제거가 문제가 될 수 있습니다.2개 및 3개의 플루트 도구보다 훨씬 미세한 마감 처리가 가능합니다.주변 및 정삭 밀링에 이상적입니다.

두 개의 플루트디자인은 플루트 공간이 가장 많습니다.더 많은 칩 운반 능력을 허용하며 주로 비철 재료의 슬로팅 및 포켓 가공에 사용됩니다.

세 플루트디자인은 두 개의 플루트와 동일한 플루트 공간을 갖지만 강도를 높이기 위해 더 큰 단면을 가지고 있습니다.철 및 비철 재료의 포켓 및 슬롯 가공에 사용됩니다.

절삭 공구 재료:

고속철(HSS)우수한 내마모성을 제공하며 코발트 또는 카바이드 엔드밀보다 비용이 저렴합니다.HSS는 철 및 비철 재료의 범용 밀링에 사용됩니다.

바나듐 고속강(HSSE)고속 강철, 탄소, 바나듐 카바이드 및 연마 내마모성 및 인성을 증가시키도록 설계된 기타 합금으로 만들어집니다.스테인리스강 및 고규소 알루미늄의 일반 용도에 일반적으로 사용됩니다.

코발트(M-42: 8% 코발트):고속강(HSS)보다 우수한 내마모성, 고온 경도 및 인성을 제공합니다.가혹한 절삭 조건에서 치핑이나 마이크로 치핑이 거의 없어 공구가 HSS보다 10% 더 빠르게 작동하여 우수한 금속 제거율과 우수한 조도를 얻을 수 있습니다.주철, 강철 및 티타늄 합금 가공에 이상적인 비용 효율적인 재료입니다.

분말 금속(PM)솔리드 카바이드보다 더 강하고 비용 효율적입니다.더 단단하고 부서지기 쉽습니다.PM은 30RC 미만의 재료에서 우수한 성능을 발휘하며 황삭과 같은 충격이 크고 재고가 많은 작업에 사용됩니다.

솔리드 카바이드고속철(HSS)보다 우수한 강성을 제공합니다.내열성이 매우 뛰어나 주철, 비철 재료, 플라스틱 및 기타 기계 가공이 어려운 재료의 고속 응용 분야에 사용됩니다.초경 엔드밀은 더 나은 강성을 제공하며 HSS보다 2-3배 더 빠르게 실행할 수 있습니다.그러나 HSS 및 코발트 공구에는 고이송 속도가 더 적합합니다.

카바이드 팁강철 공구 본체의 절삭날에 납땜됩니다.고속강보다 절삭 속도가 빠르며 주철, 철강 및 철강 합금을 포함한 철 및 비철 재료에 일반적으로 사용됩니다.카바이드 팁 공구는 더 큰 직경의 공구를 위한 비용 효율적인 옵션입니다.

다결정 다이아몬드(PCD)내충격성 및 내마모성 합성 다이아몬드로 비철 재료, 플라스틱 및 난삭재 합금을 고속으로 절단할 수 있습니다.

표준 코팅/마감:

질화티타늄(TiN)부드러운 소재에서 높은 윤활성을 제공하고 칩 흐름을 증가시키는 범용 코팅입니다.내열성 및 경도 저항으로 인해 공구는 코팅되지 않은 공구에 비해 가공 속도에서 25% ~ 30%의 더 높은 속도로 작동할 수 있습니다.

탄질화 티타늄(TiCN)티타늄 질화물(TiN)보다 더 단단하고 내마모성이 뛰어납니다.그것은 일반적으로 스테인리스 강, 주철 및 알루미늄 합금에 사용됩니다.TiCN은 더 높은 스핀들 속도로 애플리케이션을 실행할 수 있는 기능을 제공할 수 있습니다.비철 재료는 갈변 경향이 있으므로 주의하십시오.코팅되지 않은 공구에 비해 가공 속도가 75-100% 증가해야 합니다.

티타늄 알루미늄 질화물(TiAlN)질화티타늄(TiN) 및 탄질화티타늄(TiCN)에 비해 경도와 산화 온도가 높습니다.스테인리스강, 고합금 탄소강, 니켈 기반 고온 합금 및 티타늄 합금에 이상적입니다.비철 재료는 골화 경향이 있으므로 주의하십시오.코팅되지 않은 공구에 비해 가공 속도가 75%에서 100% 증가해야 합니다.

알루미늄 질화 티타늄(AlTiN)가장 마모에 강하고 단단한 코팅제 중 하나입니다.그것은 일반적으로 항공기 및 항공 우주 재료, 니켈 합금, 스테인리스 강, 티타늄, 주철 및 탄소강 가공에 사용됩니다.

질화지르코늄(ZrN)질화티타늄(TiN)과 유사하지만 산화 온도가 더 높고 달라붙는 것을 방지하고 가장자리 형성을 방지합니다.알루미늄, 황동, 구리 및 티타늄을 포함한 비철 재료에 일반적으로 사용됩니다.

코팅되지 않은 도구최첨단에 지지 치료를 제공하지 않습니다.비철금속의 일반적인 적용을 위해 감속된 속도로 사용됩니다.

게시 시간: 2020년 11월 26일